Aviation Technology

تکنولوژی هواییAviation Technology

تکنولوژی هواییپمپ های هیدرولیک

با توجه به نفوذ روز افزون سیستم های هیدرولیکی در صنایع مختلف وجود پمپ هایی با توان و فشار های مختلف بیش از پیش مورد نیاز است . پمپ به عنوان قلب سیستم هیدرولیک انرژی مکانیکی را که توسط موتورهای الکتریکی، احتراق داخلی و ... تامین می گردد به انرژی هیدرولیکی تبدیل می کند. در واقع پمپ در یک سیکل هیدرولیکی یا نیوماتیکی انرژی سیال را افزایش می دهد تا در مکان مورد نیاز این انرژی افزوده به کار مطلوب تبدیل گردد.

فشار اتمسفر در اثر خلا نسبی بوجود آمده به خاطر عملکرد اجزای مکانیکی پمپ ، سیال را مجبور به حرکت به سمت مجرای ورودی آن نموده تا توسط پمپ به سایر قسمت های مدار هیدرولیک رانده شود.

حجم روغن پر فشار تحویل داده شده به مدار هیدرولیکی بستگی به ظرفیت پمپ و در نتیجه به حجم جابه جا شده سیال در هر دور و تعداد دور پمپ دارد. ظرفیت پمپ با واحد گالن در دقیقه یا لیتر بر دقیقه بیان می شود.

نکته قابل توجه در در مکش سیال ارتفاع عمودی مجاز پمپ نسبت به سطح آزاد سیال می باشد ، در مورد روغن این ارتفاع نباید بیش از 10 متر باشد زیرا بر اثر بوجود آمدن خلا نسبی اگر ارتفاع بیش از 10 متر باشد روغن جوش آمده و بجای روغن مایع ، بخار روغن وارد پمپ شده و در کار سیکل اختلال بوجود خواهد آورد . اما در مورد ارتفاع خروجی پمپ هیچ محدودیتی وجود ندارد و تنها توان پمپ است که می تواند آن رامعین کند.

پمپ ها در صنعت هیدرولیک به دو دسته کلی تقسیم می شوند :

1- پمپ ها با جا به جایی غیر مثبت ( پمپ های دینامیکی)

2- پمپ های با جابه جایی مثبت

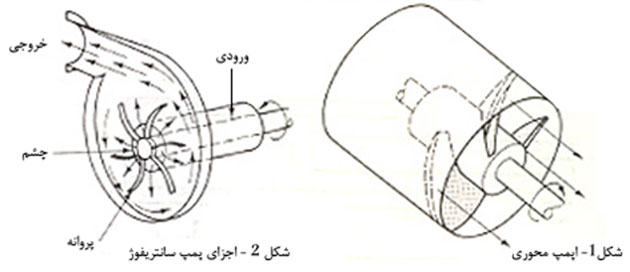

پمپ ها با جا به جایی غیر مثبت : توانایی مقاومت در فشار های بالا را ندارند و به ندرت در صنعت هیدرولیک مورد استفاده قرار می گیرند و معمولا به عنوان انتقال اولیه سیال از نقطه ای به نقطه دیگر بکار گرفته می شوند. بطور کلی این پمپ ها برای سیستم های فشار پایین و جریان بالا که حداکثر ظرفیت فشاری آنها به 250psi تا3000si محدود می گردد مناسب است. پمپ های گریز از مرکز (سانتریفوژ) و محوری نمونه کاربردی پمپ های با جابجایی غیر مثبت می باشد.

پمپ های با جابجایی مثبت : در این پمپ ها به ازای هر دور چرخش محور مقدار معینی از سیال به سمت خروجی فرستاده می شود و توانایی غلبه بر فشار خروجی و اصطکاک را دارد . این پمپ ها مزیت های بسیاری نسبت به پمپ های با جابه جایی غیر مثبت دارند مانند مانند ابعاد کوچکتر ، بازده حجمی بالا ، انعطاف پذیری مناسب و توانایی کار در فشار های بالا ( حتی بیشتر از psi)

پمپ ها با جابه جایی مثبت از نظر ساختمان :

1- پمپ های دنده ای

2 - پمپ های پره ای

3- پمپ های پیستونی

پمپ ها با جابه جایی مثبت از نظر میزان جابه جایی :

1- پمپ ها با جا به جایی ثابت

2- پمپ های با جابه جایی متغییر

در یک پمپ با جابه جایی ثابت (Fixed Displacement) میزان سیال پمپ شده به ازای هر یک دور چرخش محور ثابت است در صورتیکه در پمپ های با جابه جایی متغیر (Variable Displacement) مقدار فوق بواسطه تغییر در ارتباط بین اجزاء پمپ قابل کم یا زیاد کردن است. به این پمپ ها ، پمپ ها ی دبی متغیر نیز می گویند.

باید بدانیم که پمپ ها ایجاد فشار نمی کنند بلکه تولید جریان می نمایند. در واقع در یک سیستم هیدرولیک فشار بیانگر میزان مقاومت در مقابل خروجی پمپ است اگر خروجی در فشار یک اتمسفر باشد به هیچ وجه فشار خروجی پمپ بیش از یک اتمسفر نخواهد شد .همچنین اگر خروجی در فشار 100 اتمسفر باشد برای به جریان افتادن سیال فشاری معادل 100 اتمسفر در سیال بوجود می آید.

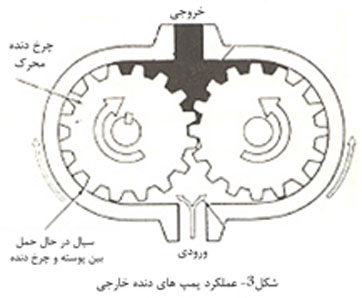

پمپ های دنده ای Gear Pump

این پمپ ها به دلیل طراحی آسان ، هزینه ساخت پایین و جثه کوچک و جمع و جور در صنعت کاربرد زیادی پیدا کرده اند . ولی از معایب این پمپ ها می توان به کاهش بازده آنها در اثر فرسایش قطعات به دلیل اصطکاک و خوردگی و در نتیجه نشت روغن در قسمت های داخلی آن اشاره کرد. این افت فشار بیشتر در نواحی بین دنده ها و پوسته و بین دنده ها قابل مشاهده است.

پمپ ها ی دنده ای :

1- دنده خارجی External Gear Pumps

2– دنده داخلی Internal Gear Pumps

3- گوشواره ای Lobe Pumps

4- پیچی Screw Pumps

5- ژیروتور Gerotor Pumps

![]() 1- دنده خارجی

External Gear

Pumps

1- دنده خارجی

External Gear

Pumps

در این پمپ ها یکی از چرخ دنده ها به محرک متصل بوده و چرخ دنده دیگر هرزگرد می باشد. با چرخش محور محرک و دور شدن دنده های چرخ دنده ها از هم با ایجاد خلاء نسبی روغن به فضای بین چرخ دنده ها و پوسته کشیده شده و به سمت خروجی رانده می شود.

لقی بین پوسته و دنده ها در اینگونه پمپ ها حدود ( (0.025 mm می باشد.

افت داخلی جریان به خاطر نشست روغن در فضای موجود بین پوسته و چرخ دنده است که لغزش پمپ (Volumetric efficiency ) نام دارد.

با توجه به دور های بالای پمپ که تا rpm 2700 می رسد پمپاژ بسیار سریع انجام می شود، این مقدار در پمپ ها ی دنده ای با جابه جایی متغییر می تواند از 750 rpm تا 1750 rpm متغییر باشد. پمپ ها ی دنده ای برای فشارهای تا (کیلوگرم بر سانتی متر مربع200 ) 3000 psi طراحی شده اند که البته اندازه متداول آن 1000 psi است.

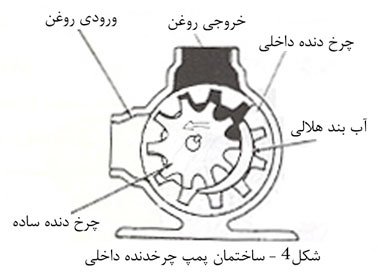

2– دنده داخلی Internal Gear Pumps

این پمپ ها بیشتر به منظور روغنکاری و تغذیه در فشار های کمتر از 1000 psi استفاده می شود ولی در انواع چند مرحله ای دسترسی به محدوده ی فشاری در حدود 4000 psi نیز امکان پذیر است. کاهش بازدهی در اثر سایش در پمپ های دنده ای داخلی بیشتر از پمپ های دنده ای خارجی است.

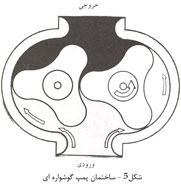

3- پمپ های گوشواره ای Lobe Pumps

این پمپ ها از خانواده پمپ های دنده ای هستند که آرامتر و بی صداتر از دیگر پمپ های این خانواده عمل می نماید زیرا هر دو دنده آن دارای محرک خارجی بوده و دنده ها با یکدیگر درگیر نمی شوند. اما به خاطر داشتن دندانه های کمتر خروجی ضربان بیشتری دارد ولی جابه جایی حجمی بیشتری نسبت به سایر پمپ های دنده ای خواهد داشت.

![]() 4-

پمپ های پیچی Screw

Pumps

4-

پمپ های پیچی Screw

Pumps

پمپ پیچی یک پمپ دنده ای با جابه جایی مثبت و جریان محوری بوده که در اثر درگیری سه پیچ دقیق (سنگ خورده) درون محفظه آب بندی شده جریانی کاملا آرام ، بدون ضربان و با بازده بالا تولید می کند. دو روتور هرزگرد به عنوان آب بندهای دوار عمل نموده و باعث رانده شدن سیال در جهت مناسب می شوند.حرکت آرام بدون صدا و ارتعاش ، قابلیت کا با انواع سیال ، حداقل نیاز به روغنکاری ، قابلیت پمپاژ امولسیون آب ، روغن و عدم ایجاد اغتشاش زیاد در خروجی از مزایای جالب این پمپ می باشد.

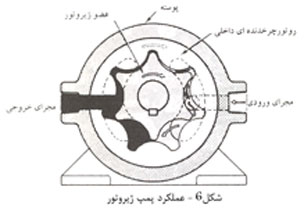

5- پمپ های ژیروتور Gerotor Pumps

عملکرد این پمپها شبیه پمپ های چرخ دنده داخلی است. در این پمپ ها عضو ژیروتور توسط محرک خارجی به حرکت در می آید و موجب چرخیدن روتور چرخ دندهای درگیر با خود می شود.

در نتیجه این مکانیزم درگیری ، آب بندی بین نواحی پمپاژ تامین می گردد. عضو ژیروتور دارای یک چرخ دندانه کمتر از روتور چرخ دنده داخلی می باشد.

حجم دندانه کاسته شده ضرب در تعداد چرخ دندانه چرخ دنده محرک ، حجم سیال پمپ شده به ازای هر دور چرخش محور را مشخص می نماید.

| هیدرولیکی (قسمت دوم) |

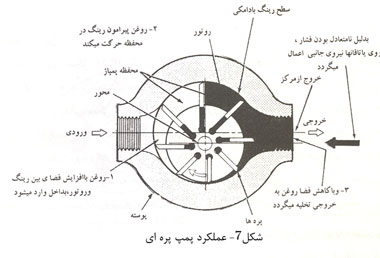

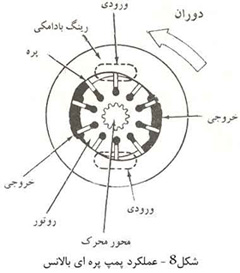

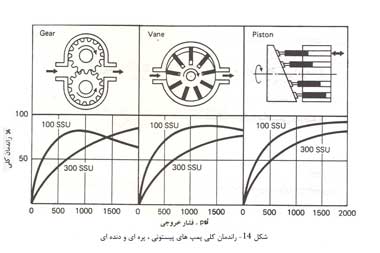

پمپ های پره ای : به طور کلی پمپ های پره ای به عنوان پمپ های فشار متوسط در صنایع مورد استفاده قرار می گیرند. سرعت آنها معمولا از 1200 rpm تا 1750 rpm بوده و در مواقع خاص تا 2400 rpm نیز میرسد. بازده حجمی این پمپ ها 85% تا 90% است اما بازده کلی آنها به دلیل نشت های موجود در اطراف روتور پایین است ( حدود 75% تا 80% ). عمدتا این پمپها آرام و بی سر و صدا کار می کنند ، از مزایای جالب این پمپ ها این است که در صورت بروز اشکال در ساختمان پمپ بدون جدا کردن لوله های ورودی و خروجی قابل تعمیر است. فضای بین روتور و رینگ بادامکی در در نیم دور اول چرخش محور ، افزیش یافته و انبساط حجمی حاصله باعث کاهش فشار و ایجاد مکش می گردد، در نتیجه سیال به طرف مجرای ورودی پمپ جریان می یابد. در نیم دور دوم با کم شدن فضای بین پره ها سیال که در این فضاها قرار دارد با فشار به سمت خروجی رانده می شود. همانطور که در شکل می بینید جریان بوجود آمده به میزان خروج از مرکز(فاصله دو مرکز) محور نسبت به روتور پمپ بستگی دارد و اگر این فاصله به صفر برسد دیگر در خروجی جریانی نخواهیم داشت.

پمپ های پره ای که قابلیت تنظیم خروج از مرکز را دارند می توانند دبی های حجمی متفاوتی را به سیستم تزریق کنند به این پمپ ها ، جابه جایی متغییر می گویند. به خاطر وجود خروج از مرکز محور از روتور(عدم تقارن) بار جانبی وارد بر یاتاقان ها افزایش می یابد و در فشار های بالا ایجاد مشکل می کند. برای رفع این مشکل از پمپ های پره ای متقارن (بالانس) استفاده می کنند. شکل بیضوی پوسته در این پمپ ها باعث می شود که مجاری ورودی و خروجی نظیر به نظیر رو به روی هم قرار گیرند و تعادل هیدرولیکی برقرار گردد. با این ترفند بار جانبی وارد بر یاتاقان ها کاهش یافته اما عدم قابلیت تغییر در جابه جایی از معایب این پمپ ها به شمار می آید .( چون خروج از مرکز وجود نخواهد داشت)

حداکثر فشار قابل دستیابی در پمپ های پره ای حدود 3000 psi است.

پمپ های پیستونی پمپ های پیستونی با دارا بودن بیشترین نسبت توان به وزن، از گرانترین پمپ ها هستند و در صورت آب بندی دقیق پیستون ها می تواند بالا ترین بازدهی را داشته باشند. معمولا جریان در این پمپ ها بدون ضربان بوده و به دلیل عدم وارد آمدن بار جانبی به پیستونها دارای عمر طولانی می باشند، اما به خاطر ساختار پیچیده تعمیر آن مشکل است. از نظر طراحی پمپ های پیستونی به دو دسته شعاعی و محوری تقسیم می شوند.

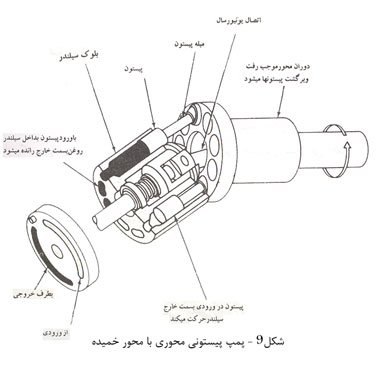

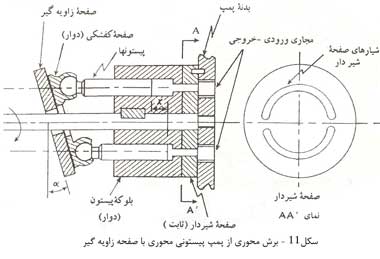

پمپ های پیستونی محوری با محور خمیده (Axial piston pumps(bent-axis type)) : در این پمپ ها خط مرکزی بلوک سیلندر نسبت به خط مرکزی محور محرک در موقعیت زاویه ای مشخصی قرار دارد میله پیستون توسط اتصالات کروی (Ball & socket joints)به فلنج محور محرک متصل هستند به طوری که تغییر فاصله بین فلنج محرک و بلوک سیلندر باعث حرکت رفت و برگشت پیستون ها در سیلندر می شود. یک اتصال یونیورسال ( Universal link) بلوک سیلندر را به محور محرک متصل می کند.

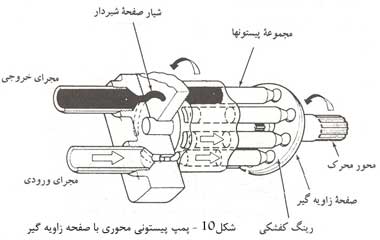

میزان خروجی پمپ با تغییر زاویه بین دو محور پمپ قابل تغییر است.در زاویه صفر خروجی وجود ندارد و بیشینه خروجی در زاویه 30 درجه بدست خواهد آمد. پمپ های پیستونی محوری با صفحه زاویه گیر (Axial piston pumps(Swash plate)) : در این نوع پمپ ها محوربلوک سیلندر و محور محرک در یک راستا قرار می گیرند و در حین حرکت دورانی به خاطر پیروی از وضعیت صفحه زاویه گیر پیستون ها حرکت رفت و برگشتی انجام خواهند داد ، با این حرکت سیال را از ورودی مکیده و در خروجی پمپ می کنند. این پمپ ها را می توان با خاصیت جابه جایی متغیر نیز طراحی نمود . در پمپ های با جابه جایی متغییر وضعیت صفحه زاویه گیر توسط مکانیزم های دستی ، سرو کنترل و یا از طریق سیستم جبران کننده تنظیم می شود. حداکثر زاویه صفحه زاویه گیر حدود 17.5 درجه می باشد.

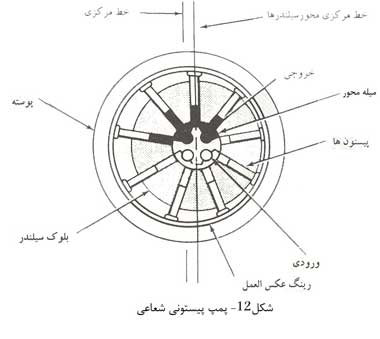

پمپ های پیستونی شعاعی (Radial piston pumps) در این نوع پمپ ها ، پیستون ها در امتداد شعاع قرار میگیرند.پیستون ها در نتیجه نیروی گریز از مرکز و فشار سیال پشت آنها همواره با سطح رینگ عکس العمل در تماسند. برای پمپ نمودن سیال رینگ عکس العمل باید نسبت به محور محرک خروج از مرکز داشته باشد ( مانند شکل ) در ناحیه ای که پیستون ها از محور روتور فاصله دارند خلا نسبی بوجود آمده در نتیجه مکش انجام میگیرد ، در ادامه دوران روتور، پیستون ها به محور نزدیک شده و سیال موجود در روتور را به خروجی پمپ می کند. در انواع جابه جایی متغییر این پمپ ها با تغییر میزان خروج از مرکز رینگ عکس العمل نسبت به محور محرک می توان مقدار خروجی سیستم را تغییر داد.

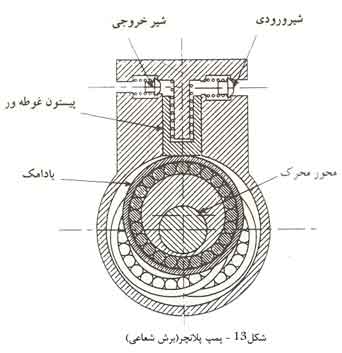

پمپ های پلانچر یا پمپ های پیستونی رفت و برگشتی با ظرفیت بالا در هیدرولیک صنعتی کاربرد دارند. ظرفیت برخی از این پمپ ها به حدود چند صد گالن بر دقیقه می رسد. پیستون ها در فضای بالای یک محور بادامکی (شامل تعدادی رولر برینگ خارج از مرکز) در آرایش خطی قرار گرفته اند. ورود و خروج سیال به سیلندر ها از طریق سوپاپ ها(شیر های یک ترفه) انجام می گیرد. راندمان پمپ ها (Pump performance): بازده یک پمپ بطور کلی به میزان تلرانسها و دقت بکار رفته در ساخت ، وضعیت مکانیکی اجزاء و بالانس فشار بستگی دارد. در مورد پمپ ها سه نوع بازده محاسبه می شود: 1- بازده حجمی که مشخص کننده میزان نشتی در پمپ است و از رابطه زیر بدست می آید ( دبی تئوری که پمپ باید تولید کند /میزان دبی حقیقی پمپ )=بازده حجمی 2- بازده مکانیکی که مشخص کننده میزان اتلاف انرژی در اثر عواملی مانند اصطکاک در یاتاقان ها و اجزای درگیر و همچنین اغتشاش در سیال می باشد. = بازده مکانیکی (قدرت حقیقی داده شده به پمپ /قدرت تئوری مورد نیاز جهت کار پمپ ) 3- بازده کلی که مشخص کننده کل اتلاف انرژی در یک پمپ بوده و برابر حاصضرب بازده مکانیکی در بازده حجمی می باشد. منابع : هیدرولیک صنعتی(شناسایی و کاربرد)2 جلد ترجمه وتالیف :مهندس احمد رضا مدینه – مهندس حسین دلایلی هیدرولیک و پنوماتیک تالیف : هری ل.استوارت ترجمه :تیمور اشتری نخعی

|

سیستم ترمز هواپیما

سیستم ترمز هواپیما

پیشرفتهای بوجود آمده در تکنولوژی مواد، روشهای طراحی و آزمونهای بعد از ساخت موجب گردیده که در کیفیت و کارائی ترمزهای هواپیماهای جت امروزی بطور چشمگیری بهبود حاصل شود و بدون اینکه فضای بیشتری را اشغال کند دارای اوزون کمتری نسبت به ترمزهای قدیمی باشد. بکارگیری مواد مرکب و فلزاتی که نسبت استحکام به وزن آنها بالاست و نیز استفاده از تحلیلهای پیچیده کامپیوتری از جمله عوامل کلیدی این پیشرفتها بحساب میآید. بهبود کیفی در کارائی ترمزها در آینده با استفاده از مواد پیشرفته عایقدار یا دافع گرما، سازههای کامپوزیتی، سیستمهای کامل کننده متناوب و سیستم کنترل گرمائی پیشرفته صورت خواهد گرفت. سیستمهای ترمز هواپیمای امروزی از انواع اولیه که در آن برای بحرکت آوردن هواپیما بر روی باند از چرخهای اتومبیل و برای کند کردن سرعت آن از پایههای کمکدار دم هواپیما استفاده میشد، بمراتب پیشی گرفته است. چرخها و ترمزهای جدید به هم وابستهاند و در ساخت آنها از روشهای پیشرفته مهندسی استفاده شده و نمونههای چندگانهای از پیشرفت تکنولوژی مواد را به نمایش درآورده است.

اجزای اصلی بکار رفته در سیستم ترمز یک هواپیمای پیشرفته امروزی بعنوان نمونه بقرار زیر است: (1)

ترمزی که در آن سیستم هیدرولیکی با فشار زیاد استفاده شده، قطعات آن از

مواد مرکب کربنی، تیتانیوم، فولاد با استحکام زیاد و آلومینیوم ساخته شده

تا بتواند گرمای بسیار زیاد را جذب و سپس دفع کند. (2)

استفاده از یک سیستم کنترل ترمز یکپارچه و کامپیوتری با بهرهگیری از

سنسورهای پیشرفته و تکنولوژی کنترل ارتباط سیستماتیک و عملکردهای خودآزما.

(3) استفاده از چرخهائی که

دارای شکل پیچیدهای بوده و از آلومینیوم با استحکام زیاد ساخته شده و

دارای سپر حرارتی ایمنی بعد از خرابی باشد. همچون سایر اجزای اصلی

هواپیما، طراحی سیستم ترمز نیز با محدودیتها و نیازهای ضد و نقیضی همراه

است. وزن کم، کارائی بالا، تعمیرات اندک، قابلیت اطمینان زیاد، دوام زیاد

و هزینه کم ویژگیهایی است که سیستم ترمز باید تواماً بهمراه داشته باشد.

در ادامه این بحث بر طرحهای اصولی بکار رفته در ترمز هواپیمای امروزی

مروری کوتاه نموده و بطور خلاصه به پیشبینی پیشرفتهای آینده نیز خواهیم

پرداخت. چرخ هواپیما و سیستم ترمز آن بصورت یکپارچه طراحی میشود،

آنچنانکه منطبق با ویژگیهای یک هواپیمای مشخص و مورد نظر باشد. کارآئی چرخ

و ترمز آن با استفاده از طراحی کامپیوتری، مدلسازی پیچیده و روشهای

شبیهسازی تحلیلی، در مرحله طراحی به حد مطلوب میرسد. چرخ هواپیما از نوع

دو تکه ساخته میشود تا سوار کردن «تایر» آسان باشد. و نیز دارای اندکی

انحراف است تا فضای ترمز بیشتری را فراهم آورد. برای حفاظت چرخها در برابر

گرمای حاصل از ترمز از پوششهای عایق استفاده میگردد. از طرف دیگر

مکانیزمهای ایمنی از قبیل فیوزهای حرارتی و سوپاپهای اطمینان در آن بکار

میرود.

سیستم ترمزها از دیسک های ثابت و متحرک (چرخشی) چند لایهای

و اصطکاکی تشکیل یافته است . این دیسکهای اصطکاکی که قسمت اعظم گرما را

بخود جذب میکند، بوسیله اجراء سازهای چندی از قبیل پیستونهای عمل کننده

فشاری، پوسته تنظیم، قسمت انتقال گشتاور (که گشتاور را به ارابه فرود یا

چرخ هواپیما منتقل میسازد) و یک صفحه ترمز ثابت (که بعنوان یک نگهدارنده

سازهای در جذب گرما عمل میکند) محصول گردیده است. ترمز با فشار

هیدرولیکی عمل میکند و انرژی جنبشی هواپیما را به گشتاور کندشوندهای بدل

میسازد. سیستم کنترل ترمز ، خود سطوح فشار ترمز را تعدیل میکند تا

کارآئی آنرا در متوقف ساختن هواپیما به حد دلخواه برساند. ضمناً یک سیستم

«ضدسرخوردگی» در آن بکار رفته تا فاصله (یا زمان) متوقف ساختن هواپیما را

به حداقل برساند، هدایت سمتی را برای آن تأمین نمایند و از ترکیدن

لاستیکها جلوگیری بعمل آورد. علاوه بر آن یک مکانیزم ترمز خودکار که

فرامین مربوط به علمکرد کار پیش ترمز و میزان کاهش سرعت را آماده میسازد،

میتواند بخشی از سیستم کنترل ترمز هواپیما باشد. سنسورهای مربوط به سرعت

چرخها، دستگاه پردازش علائم یا دستگاه مقایسهگر (کامپیوتری) و سوپاپهای

تنظیم، جملگی از اجزای عمده سیستم کنترل ترمز هواپیما بشمار میرود. تکامل

چرخ هواپیما از انواع چرخهای پرهدار اتومبیل آغاز شده، چرخهای ریختهگری

آلومینیومی و منیزیمی را پشت سر گذاشته، و عموماً از انواع چرخهای

آلومینیومی دو تکه ساخته شده به روش آهنگری (فورج) استفاده میشود.

چشمگیرترین پیشرفت در طراحی چرخهای هواپیما، کاهش وزن و حجم و افزایش

کارایی آن است

عمدهترین اهداف در طراحی چرخهای هواپیما بشرح زیر خلاصه میشود: (1)افزایش

عمر چرخشی یکی ازآزمایشهائی که برای ارزیابی کیفی چرخهای هواپیما انجام

میشود، بررسی میزان عمر چرخشی آن میباشد.(این مقدار اکنون از 25000 مایل

در مورد هواپیماهای حمل و نقل ارتشی مانند هواپیمای C-17 تا 50000 مایل

برای هواپیماهای جت مسافربری امروزی متغیر میباشد). (2) تداوم

ایمنی بعد از خرابی چرخهای هواپیماهای امروزی طوری طراحی شده تا در مقابل

خرابیهای حاصل از خستگی مقاومت داشته و عیوب مرگبار و انفجارآمیز را در

پی نداشته باشد (که البته شامل طراحی چرخهائی میشود که بعد از بوجود آمدن

حداکثر خرابی در آن، در لبه حمل چرخها یا در محل قرار گرفتن طوقه داخلی

لاستیک در روی رینگ خللی وارد نگردد). (3) افزایش

ایمنی در برابر پوسیدگی و فساد با بکارگیری سیستمهای محافظت در برابر

خوردگی و پائین آمدن میزان تنش در سطوح حساس چرخ و انجام عملیات تشخیص

خوردگی و زنگزدائی بطور مکرر، از میزان نقیصههائی که در چرخ هواپیما

بوجود می آید و منشاء آن خوردگی و زنگزدگی میباشد کاسته و به حداقل

رسانده میشود. (4) بکارگیری

سیستمهای محافظ گرما بهبود در تونائیهای ترمز هواپیما بویژه ترمزهای

کربنی، با افزایش گرماپذیری آن (در هنگام گرفتن ترمز) حاصل گردیده است.

ایجاد حفاظت گرمائی در چرخ، ایجاد محدودیت در مسیر جریان حرارت، خنک کردن

چرخ، نصب مهرههای ذوب شونده برای خنک کردن محیط یاد شده لاستیک، از جمله

ترفندهای کلیدی در طراحی چرخهای پیشرفته امروزی است که برای جلوگیری از

وقوع فاجعه در نظر گرفته شده است. علاوه بر اهداف فوق، نوع لاستیک بکار

رفته در چرخ نیز در طراحی آن مؤثر است. لاستیکهای رادیال و شعاعی ممکن

است «بار»ها را به شکل متفاوتی بر چرخ اعمال نماید. بنابراین هنگام طراحی،

میزان این «بار» ها بخصوص اگر تعویضپذیری آن مد نظر باشد باید بوسیله

طراح مراعات شود. با توجه به این واقعیت، طراحی چرخهایی که بتواند چنین

توقعات مشکل و فزایندهای را برآورده سازد و از طرفی در میزان وزن و حجم

آن نیز افزایش چندانی حاصل نگردد، در واقع مقدار زیادی مدیون بکارگیری و

توسعه روشهای نوین و شبیهسازیهای کامپیوتری میباشد. تکنیکهای تحلیلی

که در طراحی چرخها بخدمت گرفته میشود شامل تجزیه محدود سطوح تنش و

مدلسازی حرارتی سیستمهای چرخ و ترمز میباشد. با استفاده از روش

کامپیوتری، چرخ هواپیما از موادی ساخته میشود که بتواند «بار»های وارد را

تحمل کند، عمر آن زیاد و ویژگیهای حرارتی و وزن آن اندک باشد. با استفاده

از این روشهای کامپیوتری، طراحی، ساخت و ارزیابی مدلهای جدید چرخ در

زمان کوتاهی صورت میپذیرد. خلاصه اینکه بکارگیری و توسعه روشهای مدلسازی

کامپیوتری و تحلیلی درتعیین قسمتهای حساس و عیوب احتمالی و سطوح حرارتی

چرخهای هواپیما، صنایع تولید کننده را قادر ساخته تاآنرا با حداقل وزن،

عمر زیاد، نیاز تعمیراتی اندک و ایمنی بیشتر تولید نمایند. میتوانیم

انتظار داشته باشیم روند بهبود در کیفیت چرخها با تکامل مواد اصلی سازنده

آن همچنان با تداوم همراه باشد. یکی از عوامل عمده که در توسعه و ساخت

چرخهای هواپیماهای فعلی و آتی نقش کلیدی دارد، توجه به مواد تشکیل دهنده

سازه چرخ میباشد. ویژگیهای عمده مواد فوق بقرار زیر است: -مقاومت در

برابر خستگی و استحکام استاتیکی. -مقاومت در برابر حرارت زیاد. -مقاومت در

برابر خوردگی. -قیمت ارزان گرچه سالهای بسیاری است که صنایع ازآلیاژهای

آلومینیوم فورج شده «2014-T6» یا «T-61» بعنوان فلز استاندارد برای ساختن

چرخها استفاده میکنند، لیکن همچنان به بررسیهای خود برای جایگزین نمودن

مواد جدید ادامه میدهند تا در کیفیت چرخها بهبود بیشتری حاصل شود. با

بکارگیری آلیاژهای آلومینیومی پیشرفته، معیارهای جدیدی از لحاظ استحکام و

دوام بیشتر درمقابل حرارت زیاد، مقاومت در برابر خستگی و حرارت زیاد

ومقاومت در برابر خوردگی و ترکخوردگی، بوجود در میآید. انجام این

بهینهسازیها بطور چشمگیری کیفیت تعمیرپذیری و قابلیت اطمینان چرخها را

افزایش خواهد داد. علاوه بر آن، چرخهای ساخته شده از الیاف کامپوزیتی و

مواد مرکب از قبیل مواد مرکب کربنی یا گرافیتی و فایبرگلاس، سبکی وزن و

میزان خرابی مجاز بیشتری را موجب میشود. در شاخه ترمز چرخهای هواپیماهای

امروزی بود که متخصصان تکنولوژی مواد به یکی از ضروریترین تحقیقات مورد

نیاز در رشته خود پی بردند. ترمز، خود یک موتور گرمائی است که وظیفه آن

جذب و مستهلک نمودن انرژی جنبشی است. چرخ هواپیما وسیلهای مطمئن برای

حرکت هواپیما در روی زمین میباشد اما وسیلهای اضافی است که از بار مفید

هواپیما در پرواز میکاهد، به همین دلیل است که از طراحان خواسته میشود

تا آنجا که امکان دارد آنرا کوچک و سبک بسازند. از روشهای تحلیلی و

شبیهسازهای کامپیوتری برای ساخت چرخهای پردوام و سبک استفاده میشود.

علاوه بر آن، تداوم این نوآوریها در طراحی موجب شده در میزان تعمیرپذیری

و کارآئی قسمتهای متحرک چرخها بهبود حاصل شود. با این همه، بیشترین

پیشرفتها حول مسئله اصطکاک و مواد متشکله قطعات بوده است. این بهبودها نه

تنها موجب افزایش حجم چرخها و ترمز نشده بلکه تونائی و کارآئی آنرا همگام

با نیازهای فزاینده صنایع هوائی افزایش داده است. بهبودهای عمدهای که در

ساخت ترمز هواپیماهای امروزی حاصل شده بقرار زیر است: عمر طولانی: تعداد

دفعات نشستن هواپیما بعد از هر مرحله تعمیر اساسی از 100 تا 300 بار فرود

برای هواپیماهای نظامی و جتهای مسافربری اولیه به 900 تا 2000 بار فرود در

هواپیماهای امروزی افزایش یافته است. وزن سبک:بکارگیری مواد با استحکام

زیاد و چگالی کم، موجب کاهش وزن ترمزها تا 50% در مقایسه با ترمزهای

فولادی مشابه شده است. _ایمنی و قابلیت اطمینان_: روشهای نوین آزمایشگاهی

از قبیل شبیهسازی طیفهای ترمز از مراحل فرود کامل هواپیما، بمقدار زیادی

موجب ارتقاء کیفی در کارآئی و قابلیت اطمینان سیستمهای ترمز گردیده است.

امروزه عواملی همچون شرایط گرمائی و دینامیکی، درخلال عمر کاری ترمز بطور

روزمره مورد ارزیابی قرار میگیرد. هر یک از برنامههای جدید ساخت و

ارزشیابی کیفی آزمایشگاهی آن، نیاز به یک یا دو سال وقت دارد، حال آنکه

برای ترمزهای نسل پیشین انجام آن فقط یک یا دو ماه طول میکشید. این

بهبودها با بکارگیری تکنولوژی پیشرفته مواد صورت گرفته است. محورهای پیچشی

که از جنس تیتانیوم ریختگی و هم فشار میباشد نسبت به فولاد فورج شده

سبکتر بوده و از نظر مسائل حرارتی بهتر میباشد. کیفیت خوب آلیاژ، موجب

سبکی وزن قسمت پوسته پیستون یکپارچه یا مکانیزم تنظیم کننده یا طبقهای

(ترمز چرخ) تنظیم سرخود، از جمله تصمیمات طراحی است که کارائی ترمز را

افزایش میدهد. با این همه، مهمترین عامل در بهبود کیفی ترمز هواپیما،

پیشرفت در زمینه مواد اصطکاکی بکار رفته در آن و اتلاف حرارتی ترمز

میباشد. ترمز فولادی استاندارد که در آن صفحات اصطکاکی سرامیکی بکار رفته

(این ماده اولین بار بعنوان سطوح اصطکاکی در دهه 1940 در ترمزها مورد

استفاده قرار گرفته است.) موجب بهبود عمر سایشی و کارائی عمومی ترمزها شده

است. اما توسعه بکارگیری مواد مرکب کربنی از چشمگیرترین پیشرفتها در

تکنولوژی ساخت ترمز هواپیما از لحاظ حرارتی آن بحساب میآید. مواد مرکب

کربنی دارای ویژگیهای بینظیری است که به طراح اجازه میدهد با استفاده

ازآن، همه وظایف سطوح اصطکاکی دیسک ترمز و جذب کنندهها و وظیفه اعضای

سازهای آنرا در یک قطعه واحد متمرکز سازد. وقتی دو قطعه از جنس مواد مرکب

کربنی بر روی یکدیگر سایش داشته باشند میتوانند نقش یک ماده پراصطکاک را

ایفا نمایند. ذخیره حرارتی مواد مرکب زیاد است، علاوه بر آن قابلیت هدایت

گرمائی آن موجب انتشار سریع حرارت میشود. مواد مرکب کربنی از استحکام

زیادی برخوردارند و میتوان از آن برای ساخت قطعات مقاوم در برابر «بار»

زیاد استفاده نمود. این مواد دارای ویژگی خاصی هستند و آن اینکه استحکام

آنها بر اثر افزایش حرارت نقصان میباشد. این ویژگی وقتی با انبساط

حرارتی اندک در هم میآمیزد خاصیت جذب حرارت آنرا بالا میبرد بطوریکه

تنها سازههای مجاور موجب محدودیت آن در این خصوص خواهد بود. برای اینکه

ترمز بتواند در درجه حرارت بالاتر کارائی داشته باشد باید در واحد وزن

سازه آن ازمواد بیشتری که واحد وزن سازه آن از مواد بشتری که در برابر

حرارت مقاوم است استفاده نمائیم. اصطلاح «مواد مرکب کربنی» برای انواع

گستردهای از مواد استفاده میشود؛ همانند لنت (ترمز) ساخته شده از سرمت

(مخلوطی از فلز و سرامیک) و مواد آلی. ساخت لنت ترمز از مواد مرکب کربنی

خود مستلزم دانش و علم کافی دراین خصوص است. اجزاء تشکیل دهنده مواد و

روشهای ساخت را میتوان تغیر داد تا قطعاتی با کارائی متفاوت ساخته شود.

در واقع طراحان نشان دادهاند که قطعات ترمز از جنس مواد مرکب کربنی را

میتوانند چنان دستخوش تغییر نمایند که به کلیه اهداف مورد نظر خود در

ساخت ترمز هواپیما دست یابند. استفاده از الیاف گوناگون روشهای

متراکمسازی ، الیاف منقطع در دو یا سه اندازه مختلف، و روش قالبگیری

پارچهای تنها معدودی از بیشمار آمیزههائی است که میتوانند برای تولید

دیسک ترمز کربنی مورد استفاده قرار دهند. اگر سائیدگی دیسک ترمز (از نوع

کربنی) از اندازه مجاز خارج شود میتوان آنرا برای استفاده مجدد نوسازی

نمود. ترمزهای کربنی برای اولین بار سال 1972 ، بعنوان یک وسیله استاندارد

در هواپیمای F-15 مورد استفاده قرار گرفت و بسرعت بعنوان یکی از انواع

اصلی ترمز بر روی دیگر هواپیماهای نظامی مورد استفاده قرار گرفت. اولین

هواپیمای مسافربری که در آن از این نوع ترمز استفاده شده هواپیمای کنکورد

بود ولی گرانی قیمت آن موجب گردید استفاده تجاری آن به کندی صورت پذیرد.

امروزه در تمام برنامههای هواپیماهای نظامی و مسافربری استفاده از

ترمزهای کربنی گنجانده شده است. همچون سایر سیستمهای هواپیما، تکنولوژی

سیستم ترمز آن نیز با نوآوری و پویائی همراه بوده و هدف آن بهبود در

کارائی و قیمت تمام شده میباشد تلاشهای جاری در زمینههای گوناگون توسعه،

ساخت و کاربرد آن بقرار زیر است: -استفاده از مواد مرکب پیشرفته و مقاوم

در برابر حرارت به منظور افزایش تراکمپذیری و عمر ترمز و ارتقاء مقاومت

آن در برابر سایش (چنین بهبودهائی میتواند منتج به کاهش تعداد دیسکهای

اصطکاکی در یک ترمز گردد). -استفاده از مواد مرکب قالبگیری شده و

سازههای کامپوزیتی از نوع رشته پیچی در بسیاری از قطعات عمده هواپیما از

قبیل چرخها، پوستههای پیستون و قسمت انتقال گشتاور با هدف کاهش وزن و

آسیبپذیری آن. -بکارگیری سیستمهای هیدرولیکی با فشار زیاد و استفاده از

روغن هیدرولیک مرغوبتر که موجب عملکرد بهتر ترمزها شده ، اشتعالپذیری و

وزن آنرا کاهش میدهد. -استفاده از سیستمهای جداگانه عمل کنندههای

الکترومکانیکی و الکتروهیدرواستاتیکی که با نیروی الکتریکی کنترل میگردد،

کارائی ترمزها را بهبود بخشیده و موجب کاهش وزن سیستمهای ترمز هواپیما

میگردد. -بکارگیری روشهای پیشرفته کنترل گرما، از قبیل سیستمهای

خنککننده فعال و غیرفعال. -استفاده از تکنولوژی پیشرفته کنترل ترمز از

قبیل دستگاههای کنترل الکترونیکی چند منظوره و سیستم انتقال سیگنال از

طریق سیم (کابل) نوری (سیستمهای کنترل ارابه فرود یکپارچه برای هواپیماها

در حال ساخت میباشد که در آن مکانیزم ترمز خودکار، عمل هدایت فرمان و

مکانیزم ضدسرخوردن، تماماً در کنترل کننده واحدی ادغام شده است.

تاریخچه پرواز برادران رایت

تاریخچه:

در هفدهم دسامبر 1903، دو برادر از ایالت اهایو آمریکا ماشین ابداعی خود را به پرواز درآوردند. برادران رایت پس از تدارک و پیش بینی تمامی تمهیدات لازم برای انجام پروازی سهل و ایمن ، روز 14 دسامبر 1903 را برای اولین پرواز آزمایشی هواپیمای ابداعی خود انتخاب کردند که متأسفانه اولین اقدام آنها هرگز موفقیت آمیز نبود. اما سرانجام آنها موفق شدند که در روز 17 دسامبر ، یعنی تنها سه روز بعد ، هواپیمای یک موتوره خود را برای چهار مرتبه در آسمان به پرواز درآورند و نام خود را برای همیشه در صدر فهرست پرندگان انسان نما به ثبت رسانند.

آنها در سال 1901 با اضافه کردن یک سکان افقی ، یا به عبارت بهتر "بالابر" ، در جلوی هواپیما موفق شدند تعادل طولی (یا جلو به عقب) هواپیما را حفظ کنند. یک سال بعد، آنها یک سکان عمودی نیز برای تعبیه در پشت هواپیما ابداع کردند تا به کمک آن بتوانند هواپیما را به سمت جناحین متمایل سازند و به عبارتی آن را در ارتفاع لازم به پرواز درآورند. بدین ترتیب ، آنها موفق شدند تعادل هواپیما را در هر سه بعد اصلی (شامل طول، عرض و ارتفاع) حفظ کنند و اسباب کنترلی لازم را در طرح اصلی هواپیما بگنجانند. برای تأمین نیروی پیشران هواپیما نیز آنها از یک موتور گازوئیلی 4 سیلندر معمولی با قدرت 12 اسب بخار استفاده کردند که البته برای کاهش وزن آن از عنصر آلومینیوم در ساخت کارتل آن سود بردند.

برادران رایت برای انجام پروازهای آزمایشی شان ناحیه Outer Banks در ایالت کارولینای شمالی ، کمی آن طرف تر خطوط آهن حمل و نقل زمینی و همچنین کمی دورتر از کشتی های پهلو گرفته در ساحل را که نقطه بادخیز بسیار مناسبی بود، انتخاب کردند. این دو برادر به این دلیل ناحیهای در نزدیکی ساحل را برای مقصود خود برگزیدند که اولاً پوشش گیاهی مزاحمی در آنجا وجود نداشت و ثانیاً از چشمان جست وجوگر مردم عادی و همچنین رقیبان کاملا به دور بود.

آنها در نزدیکی دهکده ماهیگیری "کیتی هاوک"، کمپی را در Kill Devil Hills برپا کردند. در یک صبح پنجشنبه رویایی که باد مناسبی نیز در فضای اطراف ساحل پیچیده بود ابتدا ارویل و سپس ویلبر و بعد بار دیگر ارویل و سپس ویلبر مجموعاً چهار پرواز انجام دادند. هواپیمای دوباله آنها از روی یک ریل پرتاب چوبی به مسافت حدود 60 فوت (بیش از 18 متر) و در جهت مخالف بادی به سرعت بیش از 20 مایل در ساعت (بیش از 32 کیلومتر در ساعت) به هوا بر میخاست.

در اولین آزمایش، ویلبر مسافتی در حدود 120 فوت را در مدت زمانی در حدود 12 ثانیه طی کرد. در آخرین و طولانی ترین پرواز نیز که به وسیله ویلبر انجام شد مسافتی در حدود 852 فوت در 59 ثانیه طی شد. حوالی ظهر آن روز ، یکی از معدود شاهدان این پروازها که جوانی به نام "جانی مور" بود پس از دیدن موفقیت برادران رایت ، در حالی که از خوشحالی در پوست خود نمی گنجید، شروع به دویدن در کنار ساحل کرد و فریاد زد: "آنها بالاخره موفق شدند، آنها بالاخره موفق شدند، چقدر خوب شد که آنها بالاخره پرواز کردند."

"ویلبر رایت" که عمر کوتاه تری داشت در 30 مه 1912 در اثر ابتلا به بیماری تیفوئید در سن چهل و پنج سالگی درگذشت و برادرش "ارویل" در 30 ژانویه 1948 در سن هفتاد و شش سالگی درگذشت.